-

+86-13961903990

en

Entre em contato

2025.08.25

2025.08.25

Notícias da indústria

Notícias da indústria

1. Introdução

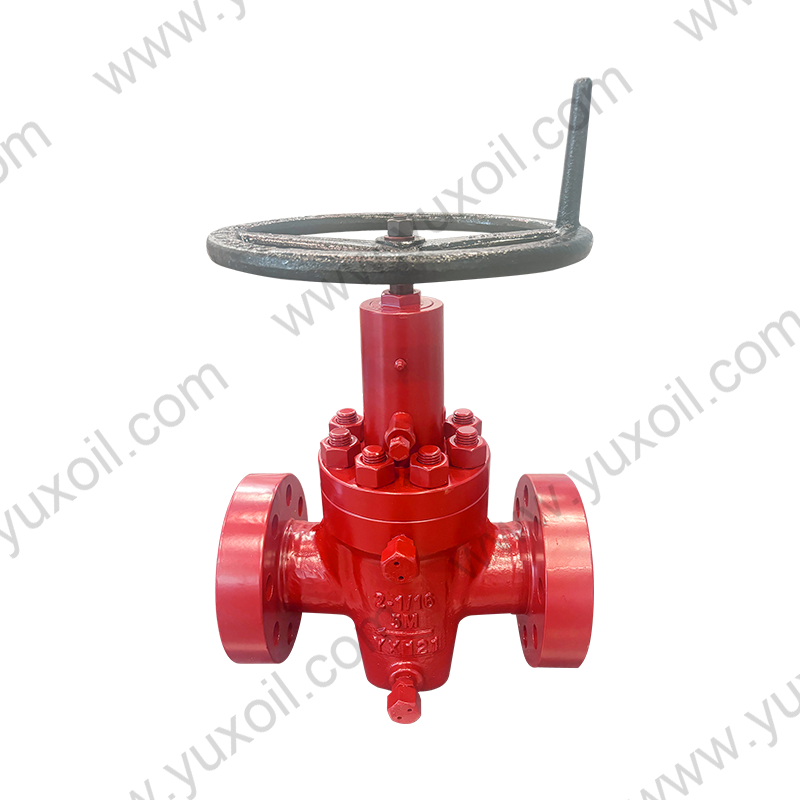

API 6A Válvulas de portão são um componente crítico dos equipamentos de controle da cabeça de poço e do poço de petróleo, amplamente utilizados em árvores de Natal, cabeças de poço de gás, coletores de cabeça de poço e sistemas de fraturamento.

Nas condições reais do campo de petróleo e gás, as válvulas devem suportar os seguintes desafios:

Alta pressão: até 20.000 psi (138 MPa)

Alta temperatura: 177 ° C de até 350 ° F)

Mídia altamente corrosiva: contendo H₂s (sulfeto de hidrogênio), CO₂ (dióxido de carbono) e cloretos (CL⁻)

Ambientes marinhos: alta umidade, corrosão por pulverização de sal e grandes flutuações de temperatura

Desgaste mecânico: erosão por partículas sólidas e atrito na superfície de vedação, desde operações repetidas de abertura e fechamento

Portanto, a escolha do material e a melhoria da resistência à corrosão determinam diretamente os custos de segurança, vida útil e manutenção das válvulas da API 6A Gate.

2. Requisitos de material na API 6A

A API 6A possui regulamentos rígidos nos materiais da válvula do portão, particularmente em relação à adequação dos materiais para diferentes classes de PSL (nível de especificação do produto), PR (requisito de desempenho) e temperatura. Categorias e características comuns de materiais

Aço carbono

Grau comum: AISI 4130 (extinto e temperado)

Vantagens: baixo custo, alta resistência

Aplicações: campos de gás de baixo corrosivo, cabeças de poço de água doce

Aço de liga baixa

Grade Comum: AISI 8630 Mod

Vantagens: alta resistência, alta resistência e melhor resistência ao desgaste do que aço carbono

APLICAÇÕES: ENCREIROS DE INTERRUPTURA (≥10.000 PSI)

Aço inoxidável martensítico

Notas comuns: 410Ss, 420Ss

Vantagens: Resistência ao desgaste, adequado para superfícies de vedação de assentos da válvula

APLICAÇÕES: Ambientes H₂s baixos e contendo co₂

Aço inoxidável austenítico

Notas comuns: 316Ss, 304Ss

Vantagens: boa resistência à corrosão, excelente tenacidade de baixa temperatura

Aplicações: campos de gás de baixa temperatura, poços de gás azedo

Aço inoxidável duplex = aço)

Notas comuns: 2205, 2507

Vantagens: alta resistência, boa resistência à corrosão de cloreto

Aplicações: campos de petróleo e gás offshore, ambientes com alto cloreto

Liga à base de níquel

Notas comuns: Inconel 625, Incoloy 825

Vantagens: resistência a h₂s, co₂ e rachadura de corrosão por estresse de cloreto

APLICAÇÕES: HAL H₂S, alto COU

3. Estratégia de seleção de material

(1) Seleção baseada em composição média

Altas condições de trabalho de H₂s: deve atender aos padrões NACE MR0175/ISO 15156 e selecionar ligas à base de níquel de baixa dureza (≤22 HRC) ou aços inoxidáveis duplex para evitar rachaduras por corrosão por tensão de sulfeto (SSC).

Altas condições de trabalho: aço inoxidável austenítico, aço duplex ou ligas à base de níquel são mais eficazes e podem impedir o derramamento de carbonatos de metal causados pela corrosão de COI. Ambiente de íons de cloreto alto: aço inoxidável duplex, aço inoxidável super austenítico (como 254SMO) ou ligas à base de níquel devem ser selecionadas para impedir a corrosão de picadas e fendas.

(2) Selecione de acordo com o nível de pressão

2000-10000 psi: baixa liga de liga ENP (revestimento de níquel com eletrólito) ou sobreposição de liga dura

> 10000 psi: é necessária uma liga à base de aço ou níquel de alta resistência à base de níquel para garantir a resistência e resistência à fadiga

(3) Selecione de acordo com o nível de temperatura

Baixa temperatura (–60 ° F / –51 ° C): boa tenacidade de baixa temperatura, aço inoxidável austenítico ou aço carbono de baixa temperatura (LTCs)

Alta temperatura (350 ° F / 177 ° C): Uma liga com boa estabilidade térmica, como o Inconel 718

4. Métodos para melhorar a resistência à corrosão

(1) tratamento de superfície e revestimento

ENP (revestimento de níquel com eletrólito): revestimento químico de níquel, resistência à corrosão e resistência ao desgaste

HVOF (alta velocidade Oxi-combustível) Pulverização por carboneto de tungstênio: super dura e resistente à erosão

Nitridação: Melhorar a dureza da superfície e a resistência à corrosão

(2) endurecimento da superfície de vedação

Soldagem por sobreposição de estrelas: carboneto cimentado à base de cobalto, resistente ao desgaste e resistente à corrosão

Soldagem por ARC transferido por PTA (plasma): alta resistência à ligação, densidade uniforme

(3) Proteção catódica

Weline Wellheads podem usar ânodos de sacrifício (zinco, alumínio) ou sistemas de corrente impressionados para inibir a corrosão eletroquímica

(4) otimização estrutural

Reduza os cantos e lacunas mortos fluidos, reduza a corrosão de fendas

Melhorar o acabamento do canal de fluxo, reduzir a deposição de partículas

5. Análise de caso

Em um certo projeto de campo de gás H₂S (> 10%) de alto nível de alta H₂s (> 15%):

O material do corpo da válvula é Inconel 625 (forjamento integral)

A haste da válvula é o Mod AISI 8630, levando a níquel, levando em consideração a resistência à força e da corrosão

O assento da válvula é coberto com carboneto de tungstênio para melhorar a resistência à erosão

Os resultados mostram que a válvula está em serviço há 5 anos sem falha grave de corrosão, 3-5 vezes mais que a do aço tradicional de baixa liga, e o custo de manutenção é reduzido em mais de 40%.

6. Conclusão e recomendações

A seleção do material deve ser baseada em uma análise das condições operacionais: composição da mídia, pressão e temperatura e características de erosão fluida são todos essenciais.

Cumprir os padrões internacionais, particularmente API 6A e NACE MR0175, para garantir a segurança.

Medidas abrangentes de resistência à corrosão: materiais, tratamento de superfície, proteção catódica e otimização estrutural devem ser implementados de maneira coordenada.

Gerenciamento do ciclo de vida: a inspeção e manutenção regulares são mais econômicas e confiáveis do que confiar apenas em materiais de ponta.